|

Статьи >> Кресла и их окружение

Дорогие друзья, сегодня мы завершим наш цикл описаний испытательной лаборатории офисных кресел CHAIRMAN. Как Вы, наверное, помните из наших предыдущих выпусков, это отдельное подразделение компании, оснащенное 9-ю высокотехнологичными испытательными стендами и выполняющее 2 основные задачи:

- тестирование материалов и комплектующих;

- тестирование готовой продукции.

О том, какие испытания проходят сами офисные кресла, а также их базовые комплектующие – ролики, крестовины, газлифты и подлокотники, мы подробно рассказывали в наших предыдущих выпусках. Сейчас же давайте поговорим о ключевых материалах, от качества которых напрямую зависит качество конечного изделия – это мягкий наполнитель и материалы обивки.

Мягкий наполнитель – ППУ (пенополиуретан, в просторечье – поролон) мы изготавливаем сами. Это сложный высокотехнологичный процесс, описание которого займет не одну страницу, поэтому в подробности мы сейчас углубляться не будем, а отметим главное – несмотря на то, что мы полностью контролируем все технологические этапы производства ППУ, его образцы обязательно проходят тестирование в испытательной лаборатории наравне с комплектующими сторонних производителей. Ибо в вопросах качества нет и не может быть мелочей и компромиссов.

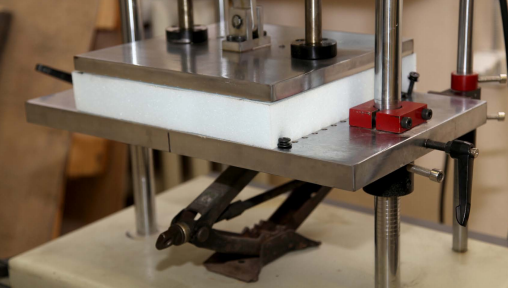

Итак, позвольте представить – испытательный стенд MINCH МС-782:

Это стенд для циклического испытания ППУ на долговечность согласно требованиям ГОСТ Р ISO 3385-93. Образец поролона подвергается сжатию на 50% от его толщины на протяжении 80 000 циклов с частотой (70+-5 циклов) в минуту с регулируемой амплитудой. Это более 22 часов непрерывных нагрузок, заведомо превосходящих по своему количеству и интенсивности все то, что может предстоять мягкому наполнителю, когда он окажется внутри кресла.

Если по итогам испытаний образец поролона полностью сохраняет свои геометрические размеры и упругость – только в этом случае данная его партия идет на производственный конвейер.

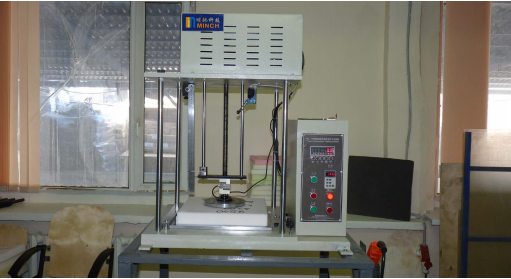

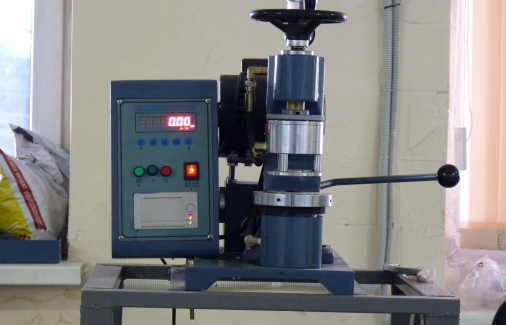

Но проверкой на долговечность испытания поролона не ограничиваются. Есть еще один, не менее важный параметр его качества – определение его твердости или жесткости. Это происходит на испытательном стенде MINCH МС-781:

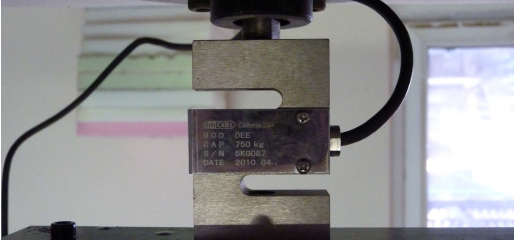

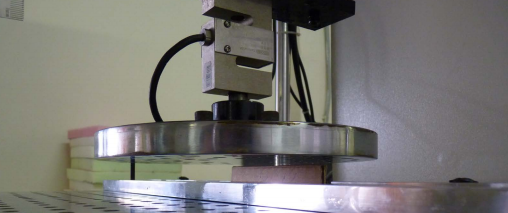

Здесь твердость поролона определяется согласно требованиям ГОСТ 26605-93. Образец поролона продавливается специальной круглой пластиной диаметром 200 мм – индентором – на 70% толщины образца 3 раза подряд. После чего индентор осуществляет вдавливание еще раз, и с помощью высокоточного датчика пр-ва США снимаются показания сопротивления давлению:

Если датчик показывает, что поролон не потерял свою первоначальную твердость – мы говорим ему: «Добро пожаловать в наши кресла! У тебя впереди долгая и счастливая жизнь вместе с благодарным клиентом».

Кроме ППУ, на этом же стенде по методике «Сопротивление торцевому сжатию вдоль гофров» испытывается упаковочный картон. Ведь, хоть упаковка и не является в полном смысле частью изделия, от нее напрямую зависит, в каком состоянии это изделие получит потребитель. И никакие, даже самые жесткие требования к качеству материалов и комплектующих не смогут обеспечить клиенту качество продукта без прочной и надежной упаковки.

Применяемый нами трех- и пятислойный гофрированный картон проходит испытания согласно ГОСТ Р 52901-2007, и основное отличие методики данных испытаний от тестов поролона – это давление не по плоскости материала, а перпендикулярно ей:

Таким образом, имитируются нагрузки на упаковку при складировании изделий и их транспортировке. Но кроме этого, упаковка должна защищать мебель и от ударных воздействий – например, при погрузочно-разгрузочных работах. Для определения устойчивости упаковки к таким видам нагрузки в нашей лаборатории применяется испытательный стенд MINCH MC-953B:

На нем картон проходит испытания по методике «абсолютное сопротивление продавливанию» по ГОСТ 13525.8-86. Для этого образец картона фиксируется в рабочем поле стенда, и постепенно продавливается снизу диафрагмой, передающая давление на испытуемый образец, нагрузка на который снимается в реальном времени специальными датчиками. Их показания автоматически фиксируются на момент разрыва картона, соотносятся с показателями по ГОСТу, и только после этого выносится вердикт – достоин ли этот картон того, чтобы стать упаковкой наших диванов и кресел.

И последний (по порядку описания, но не по значимости!) испытательный стенд лаборатории CHAIRMAN – это MINCH MC-939A:

Он предназначен для тестирования обивочных материалов на разрыв согласно требованиям ГОСТ 3813-72. Как он это делает? Все просто: в зажимах фиксируется образец обивки (ткань, кожа, экокожа – тестируется все), и плавно подается нагрузка на разрыв. Усилие на момент разрыва фиксируется автоматикой, после чего полученные результаты сравниваются с эталонными, зафиксированными в ГОСТах и технических характеристиках производителей материалов.

Заявленные характеристики подтверждены? Отлично, обивку можно применять на производстве. Нет? Тогда вся партия, сопровождаемая результатами испытаний, возвращается поставщику. Но такое, правда, бывает крайне редко – все-таки поставщики у нас проверенные, работают с нами много лет, про нашу лабораторию знают, поэтому очень щепетильно подходят к вопросу собственного контроля качества отгружаемой нам продукции.

Источник: журнал «Вестник качества»

|